- Proizvodne značilnosti

- Lastnosti in specifikacije

- Vrste

- Označevanje

- Področje uporabe

- Rok trajanja

- Proizvajalci

- Nasveti

Pomagajte razvoju spletnega mesta, delite članek s prijatelji!

Niti ena stavba ne more brez cementa, in ne glede na to, kakšno hišo je zgrajena - opeke ali lesa. Edina razlika se zmanjša le na potrebno količino mešanice. Ta gradbeni material se zaradi svoje kakovosti in odličnih operativnih lastnosti uspešno uporablja že več kot stoletje.

Proizvodne značilnosti

Takoj, ko so ljudje začeli graditi hiše, so potrebovali kompozicijo, ki bi lahko držala kamne in druge gradbene materiale. Sprva je bila navadna glina, vendar so bila taka stanovanja kratkotrajna, zgradba pa je bila videti precej nepredstavljiva.

Malo pozneje so graditelji odkrili, da ima apnena malta tudi nekaj obvezujočih lastnosti - to odkritje so naredili stari Grki in Rimljani, slednji pa je opazil, da če je bil vulkanski pepel dodan apnencu, je postajanje postalo resnično monolitno.

V Rusiji so uporabljali apno, ki ga je mešal z glino in vodo. Na začetku 19. stoletja je bila gradbena mešanica ustvarjena s poskusom, ki je po svojih parametrih blizu sodobnih kompozicij.

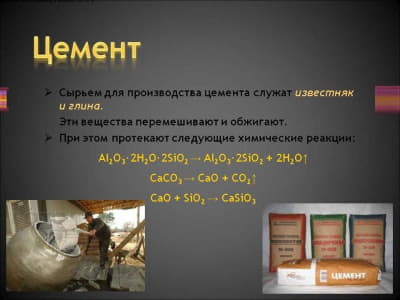

Torej je cement definicija materiala, sestavljenega iz glinenih in apnenčastih komponent. Mešajo se med seboj in podvržejo dolgotrajni toplotni obdelavi, potem pa nastalo maso zmeljemo v prah.

Zmes ima siv odtenek in v interakciji z vodo tvori raztopino, ki po sušenju postane trda kot kamen. Njegova izjemna značilnost je, da se masa strdi le v pogojih visoke vlažnosti, ta proces pa se lahko pojavi tudi pod vodo. Mimogrede, to je glavna razlika med cementom in mnogimi drugimi vezivi.

Na primer, gips in zračno apno pridobivata moč samo v zraku. In kot del betona se ne strdi toliko, ker voda izhlapi, temveč zaradi reakcije s prahom: v tem trenutku se sprosti toplota in nastanejo trdne ali kristalinične snovi. Zato se proces mešanja same mešanice pogosto imenuje zaklop, in ne sploh raztapljanje.

Monolitna masa nastane zaradi hidratacije cementa, betona ne smemo sušiti v žgočem soncu - preprosto »solze«, se razpokajo in zelo hitro začnejo razpadati.

Da bi se izognili takšnim neprijetnim situacijam in prihranili denar, je priporočljivo navlažiti betonsko raztopino, dokler ni popolnoma suha.

O značilnostih proizvodnje se bomo še malo ukvarjali.

Na prvi stopnji se pridobivajo apnenci, ki veljajo za najboljši, krede, laporje in apnene tufe, vendar ne priporočamo uporabe različnih mavc in dolomitov - trdnost cementa, ki se na njih nanaša, pušča veliko možnosti. Nato se surovina zmeša z glino v razmerju 3: 1 in nastala zmes se pošlje v rotacijsko peč, segreto na 1400-1500 stopinj.

Prav ta temperatura zagotavlja maksimalno sintranje, pri čemer se komponente gline in apnenca tali in se med seboj razpršijo.

Po 3-4 urah, sestava zapusti peči, v tem trenutku je sestavljena iz več različnih velikosti grudic - to je cementni klinker, potem je zdrobljen v delce, manjše od 100 mikronov, v tej fazi se v sestavo vnese 6% mavca - to je potrebno za ne absorbira vlage iz zraka.

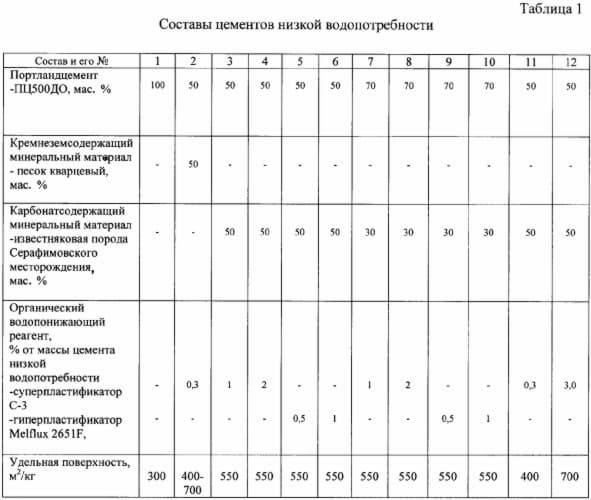

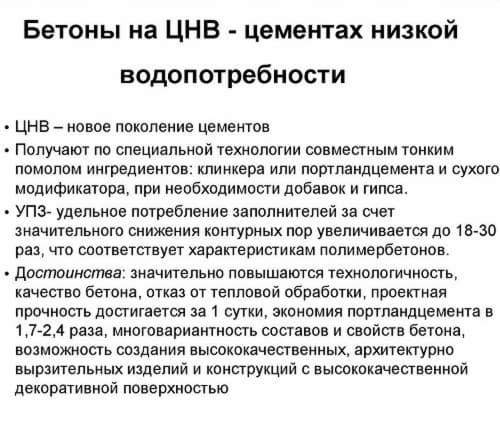

Poleg mavca se dodajo še druge aktivne sestavine, ki izboljšajo lastnosti cementa in omogočajo njegovo uporabo v različnih gradbenih sektorjih: vsi dodatki dajejo cementu določene parametre, npr. Vodoodbojne ali hitro kaljene gradbene materiale, beton pa se proizvaja v kombinaciji s CBC.

Lastnosti in specifikacije

Upoštevajte osnovne lastnosti cementa.

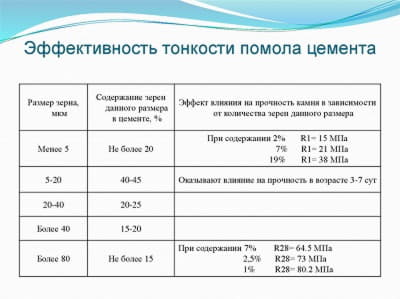

Drobnost brušenja

Ta parameter določa hitrost utrjevanja cementne malte in trdnost nastalega kamna. Tu je odvisnost inverzna - manj je brušenje - hitrejši je proces strjevanja in močnejši monolit . V skladu s tem so cene drobnozrnatega cementa višje.

Drobnost mletja se določi z uporabo indikatorja specifične površine in sestave zrn, zato se material preseje skozi ultrafino sito, katere velikosti celic ne dosežejo niti 8 mikronov, medtem ko je treba večino cementa enostavno presejati.

Po drugi strani pa je potrebno manj vode, da razredčimo cement . Zato je uvajanje tako velikih kot majhnih delcev v območju od 40 do 80 mikronov v strukturo optimalno.

Za hitro utrjevanje cementa je potrebno dodati do 25% delcev; drobno brušenje - znatno povečajo trdnost in zmanjšajo tveganje korozije.

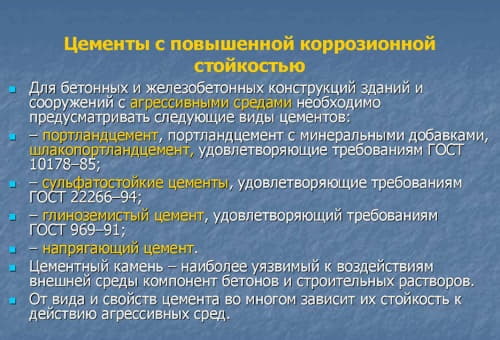

Odpornost proti koroziji

Med delovanjem vodni in kislinsko-bazni raztopini nenehno vpliva na cementni kamen, kar vodi do korozije armiranobetonskih konstrukcij. Da bi se temu izognili, se v sestavo vnesejo posebni hidroaktivni materiali, ki bistveno upočasnijo, če že ne popolnoma ublažijo delovanje kemičnih soli, in prispevajo k hidroizolaciji betonskih izdelkov.

Praviloma se kot taki uporabljajo dodatki na osnovi polimerov, ki bistveno zmanjšajo poroznost snovi in povečajo njeno odpornost na neugodne zunanje dejavnike.

Z uvedbo takšnih sestavin cement postane resnično trajen in zanesljiv material.

Odpornost proti zmrzovanju

Za izdelavo visokokakovostnega betona je potrebno uporabiti le visokokakovostni cement, saj med skladiščenjem vsaka sestava absorbira vlago iz zraka v mikro odmerkih. V hladnem vremenu zamrzne in poveča prostornino za 7–10%, in s ponavljajočim se ponavljanjem v prihodnosti povzroči resno konkretno škodo.

V razmerah nenehno naraščajočih cen gradbenih materialov posebna vrednost pridobi lastnost ohranjanja zmogljivosti pod vplivom nizkih temperatur.

Sodobne cementne kompozicije so narejene tako, da večkrat vzdržijo cikel zamrzovanja in odmrzovanja.

Da bi dosegli dobro odpornost proti zmrzali, se v čisti cement vnesejo natrijev abietta, smola iz lesa in druge sestavine, zaradi česar se sestava upira temperaturnim spremembam in povečuje trajnost betona kot celote.

V konstrukcijo se vnašajo tudi posebni aditivi za dovajanje zraka, zaradi katerih je struktura obogatena z zračnimi mehurčki, ki učinkovito rešujejo probleme ekspanzije tekočine med strjevanjem.

Potreba po vodi

Fizikalna gostota cementnih zrn je nekajkrat višja od gostote vode, zato, ko je preveč nasičena, kapilarne sile zadržijo le del vlage v notranjosti, preostanek pa se prenese na površino mešanice. To povzroča sedimentacijo delcev, kar posledično vpliva na zmanjšanje trdnosti celotne betonske konstrukcije in prispeva k njenemu hitremu uničenju.

Sposobnost cementa do potrebe po vodi je odvisna od količine tekočine, potrebne za pripravo delovne raztopine. Meri se v odstotkih, na primer v portlandskem cementu, ta številka je 22-28%. Če je povpraševanje po vodi nizko, potem iz takega materiala dobimo trajnejši beton, ki je odporen proti zmrzali, in če je ta številka previsoka, se bodo materiali, dobljeni iz sestave, razlikovali zlasti poroznosti in ne bodo dolgo trajali.

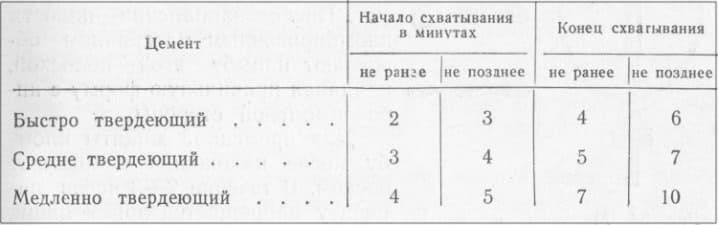

Nastavitev hitrosti

Idealno bi bilo, da bi se rešitev določila ne hitro ali počasi. Poleg tega čas vpliva na aditive, kot tudi na volumen tekočine in temperaturo zraka. Sprejeti standard kaže, da bi se zamrzovanje začelo 35–40 minut po izdelavi cementne zmesi.

Za popolno strjevanje traja približno 10 ur.

Parametri moči

Indeks trdnosti cementa se izračuna z metodo stiskanja vzorca, ki se izvaja 28 dni. Pri testiranju cementov različnih znamk je tudi tlačna trdnost drugačna. Sodobna industrija proizvaja cemente, za katere je ta kazalnik 300, 600, pa tudi 700 in 1000.

Mnogi potrošniki menijo, da je moč glavna značilnost cementa, ki ji je treba najprej posvetiti pozornost. To ni tako - vsi parametri sestave imajo enako vrednost in enako vplivajo na trdnost in trajnost betonskih konstrukcij.

Vrste

Uradne klasifikacije cementov ni. V najbolj splošnem smislu je mogoče razlikovati več skupin kompozicij, katerih merila temeljijo na različnih parametrih.

Torej, glede na destinacijo sestava oddajajo splošno gradnjo in posebne sestave. Če je sestava vzeta kot osnova, je mogoče označiti variant z min. dodatki in čisti cement.

Če cement razvrščamo glede na hitrost utrjevanja, so najpogostejše naslednje možnosti:

- hitro zmesi - hitrosti zamrzovanja manj kot 45 minut;

- normalno nastavite - strdi 45–120 minut;

- počasno strjevanje - zamrznite več kot 2 uri.

Prav tako oddajajo napete, ognjevarne, samoraztezne cemente in mnoge druge.

Ustavimo se na najbolj priljubljenih vrstah:

- Beli cement je material, ki se proizvaja iz nizkoogljičnega klinkerja, ki se beli. To je material z edinstvenimi lastnostmi, ki se lahko uporablja ne le za lepljenje površin, temveč tudi za izdelavo kiparskih elementov in stebrov, kot tudi za oblaganje fasade zgradbe. Uporaba belega cementa zaradi svoje barve omogoča izboljšanje estetske komponente površine. Z dodajanjem nekaterih pigmentov lahko dobite obarvan cement.

- Vodotesen ekspandirni cement je snov z visoko hitrostjo nastavitve in utrjevanja. Proizvaja se v procesu hkratnega mletja cementa, mavca in kalcijevega hidroaluminata. Tak cement se začne nastavljati že po 4 minutah od trenutka mešanja, končno se suši v 10 minutah.

Ta material se pogosto uporablja za hidroizolacijo šivov in njihovo tesnjenje.

- Vodoodporni cement, ki se ne skrči - osnovna sestava sestavin takšnega cementa je enaka, vendar je zaradi tehnologije obdelave in proizvodnje stopnja strjevanja še večja - za popolno suho sestavo ni potrebno več kot 5 minut. Ta sestava se uporablja za tvorbo hidroizolacijske lupine za betonske izdelke.

- Hitro utrjevanje Portland cementa je cement, ki je precej fino zmlet, zaradi česar je intenzivnejši od standardnega portlandskega cementa. Material je v začetni fazi strjevanja še posebej močan - po 1-3 dneh. Najpogosteje se uporablja pri popravilih.

- Plastificiran portlandski cement je spojina, v proizvodni proces, v katero se v mletje klinkerja vnese 0.25% sulfitno alkoholna kaša, zaradi česar se znatno poveča odpornost na zmrzovanje in njegova plastifikacija.

- Hidrofobni cement - narejen s skupnim mletjem klinkerja in mavca iz Portland cementa ter uvedba aksilola ali drugih hidrofobnih dodatkov. Absorpcija vode pri takem cementu je nizka, saj se lahko dolgo zadrži tudi v pogojih visoke vlažnosti, kar ne poslabša njenih fizikalnih in tehničnih lastnosti. Ta mešanica ne oblikuje grudic, in beton na njegovi osnovi ne razpoka s časom in ne stratificira.

- Aluminijev cement je hidravlična snov, ki je izdelana iz surovin, bogatih z aluminijevim oksidom, običajno apnenca ali boksita. Material se strdi pri nizkih temperaturah, zato se običajno uporablja za popravila v zimski sezoni.

- Magnezijev cement dobimo iz surovin, bogatih z magnezijevim oksidom. Ugotovil je, da je bil uporabljen pri razporeditvi magnezijevih tal.

- Portland cement dobimo z mletjem portlandskega cementnega klinkerja z mavcem in posebnimi dodatki, tehnologija gorenja pa je zasnovana tako, da se v nastalem proizvodu ohrani visoka vsebnost kalcijevih silikatov.

- Pozzolan Portland cement - ti gradbeni materiali vsebujejo sestavine vulkanskega izvora v svoji strukturi. Ta sestava se hitro strdi tako na prostem kot v vodi, mešanice na osnovi takšnega cementa pa ne dajejo cvetenja in so zelo higroskopične. Praviloma se tak material uporablja pri opremljanju bazenov.

- Kislinsko odporni cement se uporablja pri izdelavi kremenčevega peska in natrijevega silicofluorida, ta sestava pa je odporna na večino mineralnih in organskih kislin, ne spreminja svojih lastnosti v vodi. Vendar pa se reakcija z alkalijami začne razpadati.

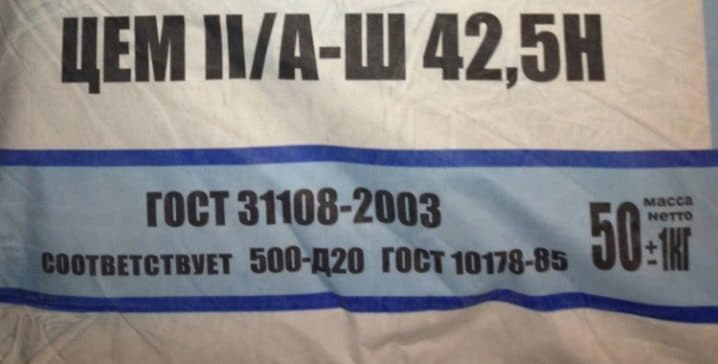

Označevanje

Vse vrste cementa imajo posebne oznake, ki odražajo njihov obseg uporabe. Označevanje je sestavljeno iz črk in številk.

- BPC - Portland cement.

- SS - sulfatno odporni cement.

- SPC - žlindra Portland cement.

- GF - hidrofobna sestava.

- BC je bela.

- PL - plastificiran cement.

- VRTS - nepremočljiva.

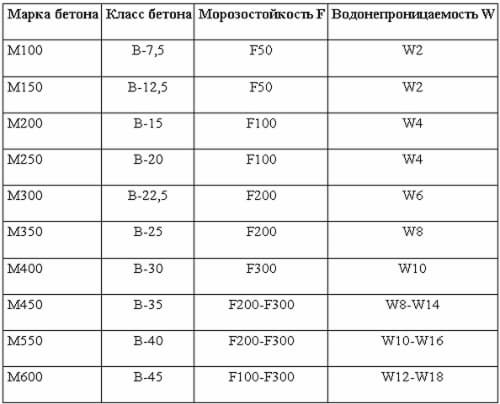

Stopnja trdnosti veziva je označena s črko "M" in številka, na primer M500 - to pomeni, da lahko tak material nosi obremenitev do 50 kg / m². Zgodi se, da je ta značilnost preprosto označena s številom - 22.5, 42.5 ali 52.5 - to ni blagovna znamka, ampak razred. To kaže, da material lahko prenese tlak, npr. 22, 5 MPa.

Črki A in B označujeta število dodatnih komponent: A pomeni, da je njihov odstotek 6–20%, B - od 21 do 35%.

Področje uporabe

Cement je najbolj priljubljen in priljubljen gradbeni material, njegovo področje uporabe je praktično neomejeno. Uporablja se v gradbeništvu na vseh stopnjah: gradnja temeljev, polaganje kleti, polaganje sten, urejanje streh, montaža vodovodnih napeljav, sestava cementnih talnih konstrukcij . Z materialom se izdelajo bloki.

Osnovna funkcija cementa je vezanje konstrukcijskih elementov stavb v gradnji, kot tudi poravnava površin vseh vrst. Noben cement ne more brez cementa, niti najmanjšega popravila.

Posebna pozornost zasluži področje uporabe specializiranih cementov: \ t

- PTs500 - ki se pogosto uporablja za proizvodnjo armiranobetonskih konstrukcij in betonskih izdelkov, kot tudi v industrijski in civilni gradnji - v teh panogah predstavljajo najstrožje zahteve za higroskopičnost, odpornost proti zmrzovanju in trajnost gradbenih zmesi. Poleg tega se cement iz te kategorije pogosto uporablja v nujnih primerih in pri popravilih - to je posledica izjemno visoke začetne trdnosti betona.

- PTs500D20 - ta spojina se pogosto uporablja pri gradnji vseh vrst: stanovanjskih, industrijskih in kmetijskih. Material se uporablja za izdelavo montažnih betonskih konstrukcij, različnih elementov nosilcev in stropov.

Poleg tega je ta cement osnovni material za gojenje betonskih raztopin, ki se uporabljajo pri ometih in zidarskih delih.

Glavne potrošniške lastnosti tega cementa so odpornost proti zmrzovanju in visoka odpornost proti koroziji, zato blagovna znamka uživa večjo obtok kot običajni portlandski cement.

- PTs400D0 - ta vrsta gradbenih konstrukcij je potrebna pri izdelavi konstrukcij iz armiranega betona, kot tudi za vgradnjo možnih podvodnih in površinskih zgradb, ki so izpostavljene znatnemu vplivu slane in sveže vode.

- PTs400D20 - potreben za izdelavo montažnih armiranobetonskih konstrukcij, nosilcev, stenskih plošč in drugih potrebnih materialov v gradbeništvu.

Cement se uporablja za ureditev podeželskih poti, izolacijo kleti in ustvarjanje monolitne kleti ter mnogih drugih vrst dela, obseg njene uporabe je širok.

Vendar pa vsaka od njih zahteva določene stopnje in vrste cementa, zato je treba vnaprej pojasniti vse zahteve za uporabljene materiale.

Rok trajanja

Rok uporabnosti cementa je več mesecev. Če upoštevate določena pravila, lahko uporabite zamujeno sestavo. Vendar ne pozabite, da je to dovoljeno le za ureditev nekritičnih struktur. Mnogi gradbeniki z malo strokovnimi izkušnjami kupujejo cement v razsutem stanju, za prihodnost, vendar to ni pravi pristop.

V skladu z GOST 10178-85 ima vsaka vrsta cementa določen rok trajanja, posebej pa je treba poudariti, da je to obdobje dovoljeno le pri ustvarjanju določenih pogojev za shranjevanje materiala:

- za hitro utrjevalne pripravke, pakirane v vreče ali plastične posode - 45 dni;

- za cement za splošne namene, pakiranje v mehkih posodah - 60 dni;

- для насыпного быстротвердеющего цемента – 45 дней;

- для насыпного обычного цемента – 60 дней.

Невзирая на довольно небольшой срок хранения цемента по ГОСТ, на практике можно увеличить срок годности марок М200, М500, М600, М700 и М400 для полугода или даже года. Это возможно при выполнении ряда условий, а именно, цемент упаковывается в целостную мягкую упаковку и размещается на хранении в сухом помещении.

Упакованные материалы следует разместить на деревянных штабелях или поддонах из пластика, при этом необходимо соблюсти расстояние от поддонов до уровня пола не менее 10 см. Затем упаковки с цементом тщательно укрываются полиэтиленовой пленкой, а еще лучше каждую упаковку предварительно упаковать в пластиковый мешок.

Если все условия будут соблюдены, то срок годности цемента можно увеличить до нескольких месяцев. Для большего понимания последствий неправильного хранения остановимся подробнее на том, что происходит с цементом в условиях повышенной влаги и углекислого газа, который содержится в атмосфере.

Как уже было сказано, любая минерализованная щепа и цементный состав – это гигроскопичные вещества, которые хорошо впитывают влагу, при поглощении влаги из воздуха начинается процесс гидратации, при котором цемент реагирует с водой и как результат образуются кристаллогидраты. Такие материалы абсолютно не пригодны для использования .

При изготовлении цемента все базовые компоненты клинкера подвергают термообработке при температурах, достигающих 1000 градусов и выше, при этом происходит декарбонизация, то есть исходный материал расщепляется на известь, углекислоту и окисел кальция. Последний, в свою очередь, претерпевает ряд метаморфоз, вследствие которых образуется прочный цемент, а углекислота уходит в воздух.

При затяжном хранении происходит обратная реакция – углекислый газ впитывается основными компонентами цемента и как результат – снижение прочностных и эксплуатационных параметров состава.

Proizvajalci

Сложно однозначно сказать, какие марки изготавливают самые качественные цементные смеси. Строительный рынок наполнен предложениями самых разных отечественных и иностранных производителей, каждый из которых реализует составы различных маркировок и параметров.

Еще несколько лет назад абсолютным лидером рынка цементов считался концерн Holderbank (Швейцария), в его состав входят предприятия в 70 странах мира, а объем выпускаемого цемента превышает 100 млн тонн – этот показатель равен половине общемирового производства в год. Holderbank производит цемент самого высокого качества на передовом технологическом оборудовании. Вся реализуемая продукция соответствует мировым стандартам EN 197-1.

Однако совсем недавно лидер сменился. Пальму первенства захватила французская производственная группа Lafarge, которая имеет свои заводы в странах Европы, Азии и Америки, а замыкает тройку лидеров CEMEX (Мексика).

Среди российских предприятий наибольшим спросом пользуется продукция трех марок:

- «Евроцемент груп» – это лидер отечественного сегмента, производственные мощности которого включают заводы в 16 регионах нашей страны. Пользователи отмечают, что цемент этого бренда – лучший с точки зрения соотношения цены и качества.

- «Новоросцемент» – это второй по уровню продаж отечественный изготовитель цементных смесей, его продукция реализуется в крупнейших строительных гипермаркетах самых разных российских городов фасовкой по 50 кг.

- «Сибирский цемент» – еще один известный производитель, который наладил полный цикл изготовления цементов, входит в тройку ведущих российских производителей, выпускающих на рынок только самый качественный и практичный материал.

Nasveti

В последнее время объемы строительства резко возросли, увеличился и спрос на цемент. Это породило появление большого числа недобросовестных производителей, которые изготавливают цемент с добавлением добавок, ухудшающих его эксплуатационные свойства.

Чтобы не ошибиться, следует точно знать, как должен выглядеть хороший цемент и на что следует обращать внимание при его приобретении.

Профессионалы дают несколько актуальных рекомендаций:

- Как правило, цемент реализуют в мешках или россыпью. Предпочтительнее приобрести смесь в упаковке, поскольку на этапе хранения он был защищен от неблагоприятного воздействия внешней среды и, соответственно, сохранил свои потребительские характеристики.

- На упаковке, в соответствии с требованиями законодательства, в обязательном порядке размещается информация о производителе, дате выпуска, ГОСТе. Под рассыпным цементом может скрываться какой угодно состав.

- Если цемент приобретается большими партиями, то следует проверить каждую упаковку на предмет даты выпуска, так как в общем объеме недобросовестные продавцы могут подмешать залежавшийся цемент, а как уже было сказано, активность состава через полгода после выпуска снижаться в несколько раз.

- Свежесть цемента можно проверить самостоятельно -для этого нужно лишь стукнуть по мешку рукой, если цемент свежий, то ощущения не напоминают удар о камень. Кстати, в первую очередь каменеет цемент в самых углах упаковки, поэтому обязательно надо проверить эти участки.

- По возможности убедитесь, что цемент хранился в сухих местах с хорошим уровнем проветриваемости.

- Специалисты рекомендуют провести «опытную» проверку цемента, для этого нужно взять гидрокарбонатнонатриевую воду (к примеру, обычный «Боржоми»), выпустить из нее весь газ и замесить цементное тесто, из которого вылепить небольшие лепешки таким образом, чтобы толщина в центре составляла примерно 5 см, а по краям – 1 см. Цемент высокого качества должен начать затвердевать не позже чем через 10 минут, а его утолщенная часть за это время должна нагреться.

Если ни того, ни другого не произошло в течение получаса, откажитесь от покупки этого состава.

В следующем видео вы сможете понаблюдать за процессом производства цемента.